Acostumbrados a los coches con motor de combustión, donde el protagonista es el propio motor, resulta curioso (al menos para mí) ver que en el mundo de los VEs el motor pasa a un segundo plano. Conocemos denominaciones como “dieciséis válvulas” o “doble árbol de levas en cabeza DOHC” (a veces sin saber bien de qué se trata), pero no se oye a nadie hablar del número de polos que tiene tal VE, si usa imanes permanentes, o incluso si su motor es de CC o de AC. Incluso rara vez se oye hablar de los kW de tal modelo, cuando casi todo poseedor de un “térmico” conoce la potencia (en CV) del motor de su coche.

Antes de empezar a escribir en esta web tuve un pequeño debate en Twitter con otros seguidores de Saúl, acerca de la potencia de los motores. Defendían que la potencia era importante, y exigían conocerla (por aquello de los adelantamientos seguros y demás); de hecho algunos usuarios noruegos de los Model S pata negra criticaron duramente a Tesla por sentirse engañados en relación a la potencia máxima que la marca anunciaba para el P85D. Tesla cedió, y dejó de anunciar la potencia como argumento de venta. De hecho en los actuales Model 3 declaran una potencia claramente inferior a la que demuestran los bancos de pruebas.

Esto viene a decir que la potencia del motor, o el motor en sí, queda en un segundo plano. O como les decía a mis interlocutores tuiteros: yo no necesito conocer los datos técnicos del motor que acciona el elevalunas de mi vehículo; simplemente necesito que funcione como debe. Y les ponía otro ejemplo: en competición la potencia máxima de los motores está limitada por reglamento, pero unos coches corren más que otros. Como dijo Jaime Puig, que algo sabe de esto, lo importante no es la potencia, sino cómo llevas a las ruedas la potencia de tu motor (en aquel caso hablaba del motor térmico del SEAT Córdoba WRC).

Quien más y quien menos sabe dónde da problemas tal marca de coches tradicional (embragues, filtros, culatas…) pero no se oye a ningún propietario de un eléctrico quejarse de su motor (ni siquiera Saúl se queja de los cambios de motor que ha padecido su Model S). Pero de motores ya hablamos en la anterior entrada de este hilo; en un VE el protagonista, a día de hoy, es otro.

Estaréis conmigo en que a todo aquél interesado por el VE lo que le preocupa actualmente es la batería. Tiempos de recarga, capacidades, refrigeración… No elegimos una versión u otra por tener unos kW más o menos en el motor (como hacíamos con los “térmicos”) sino que miramos qué batería es más gorda.

Es decir, es como si el potencial comprador de un “térmico” dejase en segundo plano la elección del motor y se fijase más en qué tamaño tiene el depósito de gasolina de su futuro coche para ver si llegará a su destino. Quizá mañana volvamos a centrarnos en los tipos de motores que hay en el mercado, pero actualmente lo que nos preocupa es la autonomía y ésta viene penalizada por la batería; también nos preocupan los tiempos de recarga. Para colmo, la actual red de recarga disponible tampoco ayuda a liberarnos de esa ansiedad por quedarnos tirados. De ahí que esperemos como agua de mayo cualquier avance (en forma de electrolito sólido, grafeno, o lo que sea) así como una reducción del peso y sobre todo, del coste de las baterías, que a día de hoy tanto encarecen al VE.

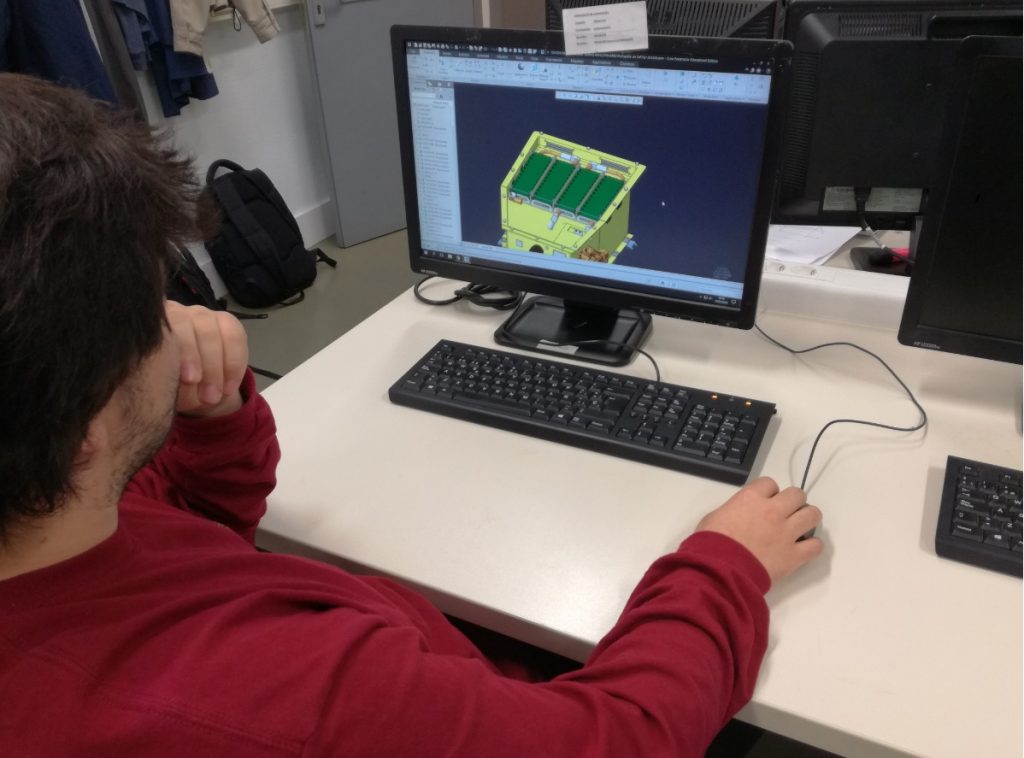

Entremos ya en materia para hablar de baterías y recargas con el caso particular del VE hecho desde cero, de la mano de David Martín y sus compañeros Unai Echeverría, Ion García e Imanol Etxezarreta, responsables de Drivetrain y Tractive System, y Koldo Iriarte, Team Leader, de Tecnun eRacing. Hace unos días tuve la oportunidad de visitarles en las instalaciones de la universidad, donde estaban precisamente haciendo una de las primeras pruebas de recarga con el vehículo de este año. El monoplaza impresiona a simple vista pero el objeto de mi visita estaba en una estancia aparte: la caja de baterías.

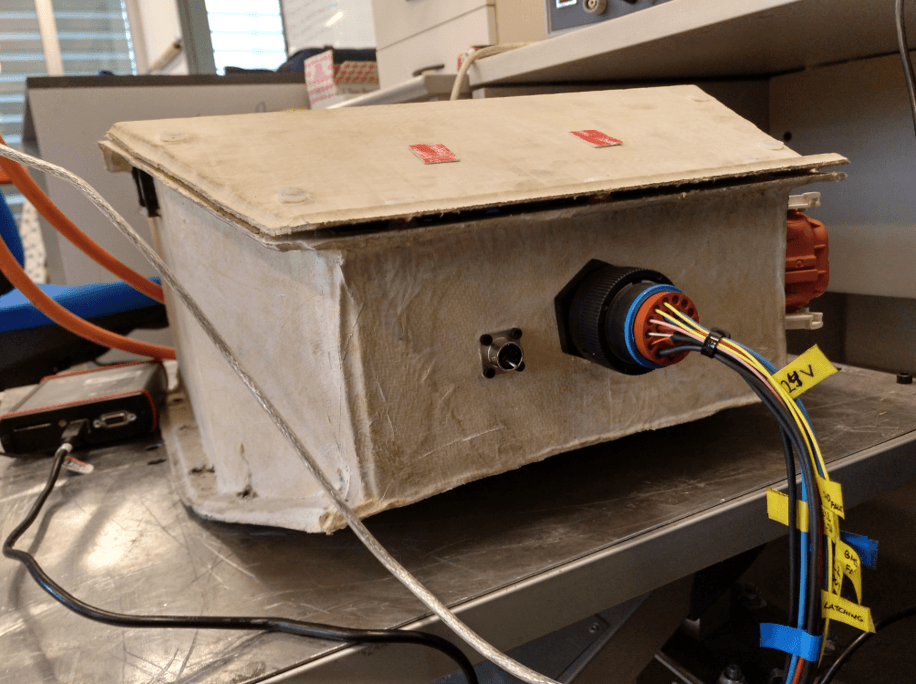

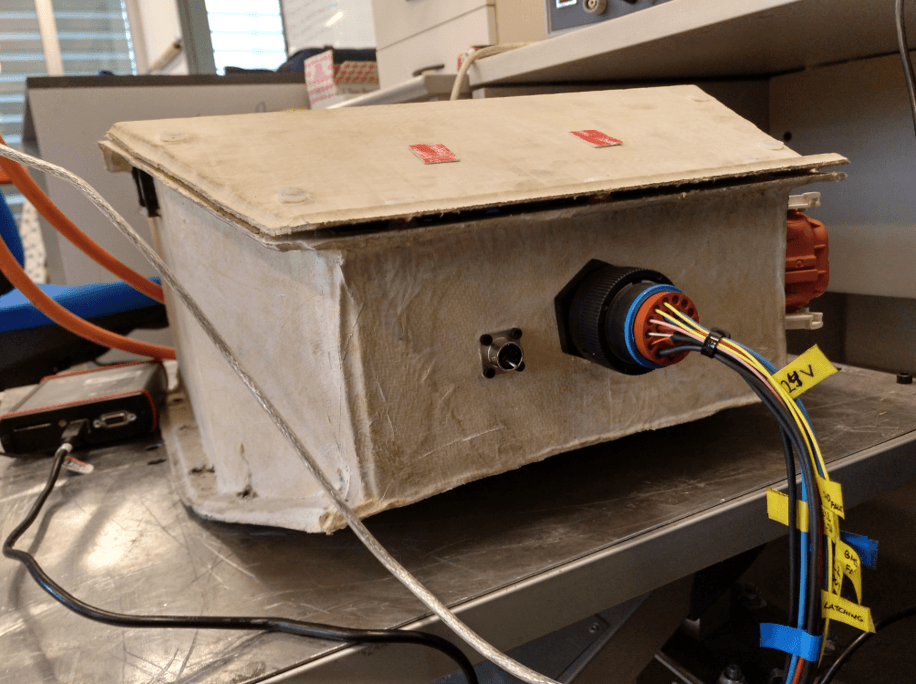

La caja de baterías es la encargada de almacenar toda la energía que servirá para impulsar al vehículo. Normalmente son sistemas de alto voltaje y contienen celdas que pueden explotar a causa de un error fatal, por lo que están regulados bajo normas muy estrictas. El objetivo para el diseño de estas cajas es hacerlas lo más pequeñas y livianas posible, ya que influyen mucho en el peso final del vehículo. Esta temporada la caja de baterías es más ligera y compacta que la fabricada la temporada pasada, puesto que han optado por utilizar celdas electroquímicas diferentes, que ofrecen una capacidad y autonomía suficiente, reduciendo el peso del conjunto. La caja de baterías de este equipo pesa 37 kg y va situada tras el piloto.

Rediseñando la caja de baterías han tenido en cuenta que ésta debe ofrecer el voltaje máximo que pueden aceptar los nuevos motores que emplean este año.

Como vimos en la segunda entrada de este hilo, por reglamento no puede obtenerse de las baterías más de 80 kW, que pueden ser repartidos en el número de motores que se quiera. La cantidad de energía que se debe almacenar en la caja (y por tanto la que deben proporcionar las celdas electroquímicas) influirá directamente en la autonomía. En el caso de estos vehículos la autonomía mínima es aquélla que permita completar la Endurance (la prueba dinámica más dura), y tomándola como referencia calculan la energía necesaria. Con ese dato como punto de partida comienza el desarrollo de la caja de baterías.

Diseño de la caja de baterías

Actualmente el equipo está en proceso de pruebas, y estima que una recarga completa les costará en torno a las dos horas. Utilizan un cargador comercial, directamente enchufado a la red.

Aún trabajan en el balanceo de la batería y estudian algo que me pareció realmente interesante: cómo pasar energía de las celdas más cargadas a las más descargadas, para no tener que descargar todas por igual y después empezar a cargar desde cero. Así, es posible aprovechar la energía disponible sin disiparla.

Otro punto interesante de este tipo de monoplazas es que no requieren ningún tipo de refrigeración para su caja de baterías. Las pruebas son tan breves que apenas da tiempo a calentarla como para ponerla en riesgo. En cualquier caso, la caja dispone de un par de pequeños ventiladores, más bien pensando en refrigerar el pack mientras se carga que en refrigerarlo en competición. Por otra parte estos prototipos poco tienen que ver con un VE de calle, diseñado para durar años y soportar elevados ciclos de carga y descarga.

Al final, el resultado es éste:

Caja de baterías de Tecnun eRacing

Hasta ahora hemos hablado del almacén de la energía (la caja de baterías) y de los encargados de mover las ruedas (los dos motores). Entre ese almacén y el actuador aparece un elemento igual de importante. El inversor.

El inversor es el encargado de controlar el motor eléctrico; sin él, no sería posible construir un VE. Es necesario al menos un inversor por cada motor. Como en el caso de las baterías, los motores e inversores tienen que cumplir una normativa estricta, pero en su caso es más difícil de observar fallos ya que la mayoría son elementos comerciales comprados por los equipos. Para esta temporada Tecnun eRacing ha optado por utilizar los inversores ya empleados el año anterior, debido a la fiabilidad que han demostrado. Cuando las cosas funcionan correctamente lo mejor es no modificarlas y centrarse en mejorar otras áreas.

Quizá el punto que más interese a los lectores es la recarga de la caja de baterías pues es la que más quebraderos de cabeza da al potencial comprador de un VE. Como se ha indicado más arriba, para recargar las baterías emplean un cargador comercial conectado a un enchufe Schuko convencional. En el cargador se convierte la corriente alterna de la red eléctrica (AC) a continua (DC), que es la empleada en las baterías.

Han preferido confiar en un cargador comercial para disponer de más tiempo con el que desarrollar el vehículo. Del control de este dispositivo y de la carga en sí se encarga el BMS (Battery Management System). En la carga entran diferentes factores, como por ejemplo el balanceo de las celdas. El balanceo, como su propio nombre sugiere, reajusta el nivel de cada celda para que todas estén al mismo nivel de tensión. Esto puede hacer que la carga de las baterías sea más rápida, y si el balanceo es correcto, que la duración del coche en la pista sea mayor sin presentar fallos en las baterías.

Otra manera de recargar en parte las baterías es mediante la frenada regenerativa. Es cuestión de configurar convenientemente el inversor, elemento comercial ya diseñado para cumplir con esta función. Aunque como hemos visto anteriormente, diseñan la caja de baterías pensando en la prueba de mayor exigencia, en la que participan con la batería previamente cargada. Precisamente por este motivo, en este campeonato no se recarga la batería en plena prueba, ni se cambia de batería o de vehículo a mitad de la competición.

Preguntas de los lectores

Básicamente han quedado respondidas todas las preguntas posibles a lo largo del artículo; sin embargo Aarón Rodríguez nos planteaba una serie de cuestiones que analizamos a continuación.

Preguntas del lector

Como el propio Aarón apunta, elementos como el electrolito sólido, el grafeno o la recarga a elevadas potencias están fuera del alcance de unos alumnos universitarios. Al menos por ahora.

La disposición eléctrica de las celdas siempre es una combinación de conexiones serie o paralelo con objeto de proporcionar la tensión y corriente deseada por cada equipo. Si a lo que se refiere Aarón es a la disposición física de la batería, podemos decir que la caja de baterías de Tecnun eRacing supone el volumen aproximado de una trolley de viaje.

En cuanto a los límites por reglamento, de los que ya hablamos en una entrada anterior, el diseño de la batería únicamente les impone la restricción mencionada: no poder obtener más de 80 kW con los que alimentar el o los motores empleados.

2 MW suponen, efectivamente, hablar de una potencia desproporcionada. Por poner un ejemplo para que entendamos la magnitud del megavatio: 2 MW es la potencia que proporciona un aerogenerador Gamesa G8x de entre 80 y 90 metros de diámetro de rotor. La sección del cable que baja la corriente desde el “trafo” por la torre tiene una sección considerable. Si pensamos en potencias de carga de VEs, tengamos en cuenta que los Superchargers de Tesla, actualmente, proporcionan algo más de 100 kW. Y todos tenéis en mente la sección que tiene el cable de estos supercargadores… que tienen una potencia de 0,1 MW. Aquí tenéis dicho cable, comparado con mi mano:

SuC_Bayona

En un alternador se pierde muy poca energía. Como buena máquina eléctrica rotativa, el rendimiento de un alternador está cercano al 100%. Sin embargo, los vehículos eléctricos… no disponen de alternadores. En todo caso sus motores operan como tales efectuando la llamada “frenada regenerativa”, que no desperdicia la energía, sino que la aprovecha para recargar en parte la batería.

Gracias a Aarón, por esa batería de preguntas, y a los demás lectores que dejaron varias cuestiones en el anterior artículo. Y gracias especialmente a los componentes del equipo de Tecnun eRacing por dedicarme un rato de su escaso tiempo.

Próxima entrega: fabricación del prototipo. Os recuerdo los siguientes temas que trataremos:

- Fabricación del prototipo

- Prestaciones del prototipo

- Llegó el gran día: hora de competir

- Lecciones aprendidas y conclusiones

2 Comentarios. Dejar nuevo

Buenos días,

Tengo un vehículo Toyota con motor híbrido recargable. El sistema híbrido me está dando problemas y el taller me indica que son las baterías en la que están algunas celdas dañadas. Un poco antes de que me saliese el indicador luminoso de advertencia del sistema híbrido he ido notando un “ruido” que creo que viene directamente del inversor de corriente. Si desconecto la batería y la vuelvo a conectar el fallo desaparece por un cierto tiempo.

No tengo claro si el problema de mi sistema híbrido es que realmente es que algunas de las la batería esté defectuosa (puede ser) o que sea el inversor (convertidor) el que tenga el problema. Creo que en taller no saben a ciencia cierta cuáles el problema de raíz y proponen cambiar la batería.

Mi pregunta es para intentar llegar a comprender lo que le ocurre al vehículo. Una batería en buen estado puede que si el inversor no funciona como resultado ese problema del sistema? Y por otro lado, si la batería efectivamente no está dando los sátiros necesarios, el inversor a no recibir la potencia necesaria puede darme ese problema (yo llamó ruido) que escucho de una forma clara en la zona del inversor? A lo mejor tiene sentido que si la batería no funciona correctamente el inversor tampoco lo hace. Si esto es así, de no recibir el inversor la potencia necesaria podría también estropearse y entonces tener dos problemas, batería y el inversor (convertidor)? Muchas gracias. Son varias las preguntas pero me ayudarían mucho a comprender el problema de mi vehículo. Muchas gracias.

Hola Juan Francisco, la persona que mejor te puede ayudar a entender todo lo que te pasa y ayudarte en la solución se llama Jorge González, en su escuela-taller de eléctricos 80electrico.com hace cursos los fines de semana.