Seguro que últimamente has leído algo en prensa o te preguntas si se pueden reciclar las baterías de los vehículos eléctricos, la respuesta es un rotundo si. Y no me refiero a darles una segunda vida útil de otros 10 ó 15 años como batería en instalaciones fotovoltaicas. Estamos hablando de cuando ya han alcanzado el final de su vida y ya no cumplen su función de almacenar energía en cantidades razonables con un mínimo de fiabilidad y seguridad.

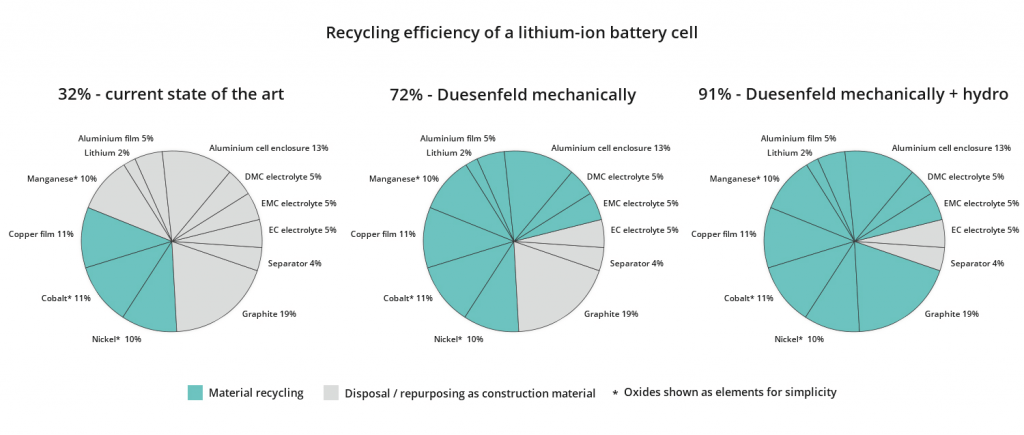

El avance es que se ha logrado desarrollar un método que funciona a temperatura ambiente y no mediante fundición como se hacía con las antiguas de plomo. De esta forma se llega hasta el 70% de eficiencia usando solo procesos mecánicos. Y hasta el 90% o más si se incluyen nuevas técnicas hidrometalúrgicas. Técnicas que irán mejorando con el paso de los años en este nuevo mercado que se ha abierto para el desarrollo de la movilidad sostenible y la generación descentralizada de energía.

La preparación mecánica de las baterías de iones de litio es una tarea difícil debido a la inflamabilidad de electrolito y a la peligrosidad de algunos ingredientes como el litio en contacto con entornos húmedos.

Para garantizar una preparación segura, la empresa alemana Duesenfeld situada en Wendeburg ha desarrollado y patentado el proceso y la maquinaria para reciclar las baterías de litio de vehículos, al mismo tiempo que elimina los riesgos específicos del proceso.

Reciclaje Baterias Vehiculos Electricos Duesenfeld

Además, han conseguido hacerlo con una maquinaria que cabe en apenas dos contenedores de mercancía estándar de 40 pies. Gracias a eso, puede ser rápidamente transportada y puesta en marcha allá donde fuese necesario. Ojalá por ejemplo los responsables de la Formula E lo tengan en cuenta.

El proceso consta de varias fases. La primera consiste en descargar la energía remanente volcándose ésta a la red, dejando el voltaje a 0 y por tanto reduciendo el riesgo eléctrico al mínimo.

Luego, las baterías se desensamblan en una atmósfera de nitrógeno a bajas temperaturas, lo que elimina el potencial de autoignición. Ese método no conlleva pretratamiento térmico.

Las carcasas de plástico se reciclan convenientemente. Los diferentes metales, así como los circuitos de las BMS, los cables y los conectores se separan ya en esa fase, en donde se recoge una notable cantidad del valioso cobre y otros metales útiles.

Después, se pasa al proceso de triturado mecánico en el que para evitar la formación de gases tóxicos durante el mismo se realiza en una atmósfera de gas inerte en la que el aire es recirculado bastantes veces por minuto mediante filtros de alta tecnología. Filtros que protegen tanto al personal, como a la maquinaria de los efectos potencialmente dañinos que tienen los óxidos de cobalto y níquel que se desprenden durante dicho proceso.

Recuperacion Electrolito Baterias Vehiculos Electricos Duesenfeld

En el primer contenedor se desactivan y neutralizan de forma segura tanto las baterías como el electrolito que contienen y en el segundo contenedor se clasifican los productos triturados.

Después, el disolvente en el electrolito se recupera del material triturado mediante destilación al vacío a baja temperatura para evitar la formación de gases tóxicos. El disolvente separado se envía a la industria química para su posterior preparación y uso en la fabricación de nuevas baterías.

Este método ofrece tasas de recuperación de materiales notablemente superiores a las técnicas tradicionales de reciclado de baterías mediante fundición que apenas llegan al 32%, además de usarse en dicho proceso gran cantidad de energía. Solo en esta primera parte del proceso y en comparación con los procesos de fundición convencionales, el método Duesenfeld ahorra 4,8 toneladas de CO2 por tonelada de baterías recicladas.

El punto más delicado lo ha representado el procesamiento hidrometalúrgico seguro de la masa negra, ya que la sal conductora contiene fluoruro y su procesamiento químico húmedo puede causar la formación de ácido fluorhídrico.

En esta fase de pretratamiento específico, Duesenfeld elimina completamente el fluoruro antes de la lixiviación, lo que evita de forma segura la formación de ácido fluorhídrico en las etapas posteriores del proceso. Una vez que se ha eliminado el fluoruro, los metales se lixivian y, como resultado, se separan del grafito, que luego se envía para reciclar dicho material.

El litio, cobalto, níquel y manganeso se separan entre sí en varios métodos de extracción. Se limpian y se recuperan en forma de sales. Las sales resultantes sirven como material base para la producción de nuevos materiales activos para cátodos de nuevas baterías.

Electrolito Grafito Recuperado Baterias Vehiculos Electricos Duesenfeld

El material triturado seco se separa en diferentes fracciones de material en función de características físicas, tales como tamaño de partícula, densidad, así como propiedades magnéticas y eléctricas. Estos, luego se someten a un procesamiento metalúrgico adicional. Las fracciones de hierro, cobre y aluminio se envían para reciclaje estándar en un transporte normal.

Si bien la mayoría de las fracciones como el cobre, el aluminio, los electrolitos, etc. pueden procesarse en industrias locales (con el consiguiente ahorro en transporte), la masa negra se transporta a una planta de hidrometalurgia en donde se la somete a un procesamiento adicional para crear los elementos para la fabricación de una nueva batería.

El proceso de Duesenfeld no solo recicla los metales habituales antes citados, sino también el grafito, el electrolito y el litio, de ahí lo novedoso de su método. El reciclaje de materiales significa que, todos los metales obtienen altas tasas de recuperación y pueden disfrutar de una segunda vida con la misma función para la que fueron destinados en forma de materias primas secundarias de alta calidad.

Además, esas nuevas materias primas secundarias pueden transportarse según disposiciones de seguridad mucho menos estrictas y mucho más económicas para la fabricación de nuevas baterías.

La producción de materias primas secundarias utilizando ese proceso de reciclaje ahorra 8,1 toneladas de CO2 por tonelada de baterías recicladas en relación con la extracción primaria de materias primas.

En la mayoría de los procesos hidrometalúrgicos industriales empleados actualmente para procesar esa masa negra, solo se recuperan el cobalto y el níquel. El litio, el manganeso y el grafito se pierden en estos procesos y, por lo tanto, se eliminan del ciclo del material.

Respecto al reciclaje habitual de las baterías de litio, el método de Duesenfeld logra una tasa de recuperación de material de más del doble que con los métodos de reciclaje convencionales. Complementado por los mencionados procesos hidrometalúrgicos, es posible una tasa de reciclaje cercana al 100%.

Una de las grandes ventajas de este proceso de reciclaje mecánico es que puede realizarse tanto en configuraciones fijas como móviles en puntos de recolección, ya que se puede instalar el sistema en contenedores estándar de 40 pies.

Las baterías al final de su vida útil generalmente se clasifican como mercancías peligrosas y se transportan en contenedores de transporte de baterías. El procesamiento mecánico in situ separa el electrolito de los otros materiales, lo que elimina la necesidad de un contenedor especial de transporte de baterías para los productos resultantes. Estos productos intermedios se pueden transportar en contenedores estándar, lo que significa que el camión promedio puede transportar siete veces más. Esta reducción en el transporte de mercancías peligrosas elimina la mayor parte de los costes de todo el proceso de reciclaje de baterías.

El objetivo principal es reciclar la mayor cantidad de material posible en cualquier batería de litio, además de reducir el gasto de energía tanto del propio proceso como en el transporte y por supuesto en la fabricación de las nuevas baterías.

En su proceso de reciclaje mecánico, Duesenfeld logra una tasa de reciclaje de materiales del 72%, mientras que el tratamiento de la masa negra a través de su proceso hidrometalúrgico patentado aumenta esa tasa hasta el 91%, superando con esa cifra los requisitos actuales de la Directiva sobre baterías 2006/66/EC de la UE.

Eficiencia Reciclaje Baterias Vehiculos Electricos Duesenfeld

Tan solo la película separadora y los componentes del electrolito con altos puntos de ebullición no pueden recuperarse con este método.

Sin duda veremos el crecimiento de una nueva industria que ya presenta resultados más que interesantes y sin duda será fundamental para el desarrollo de la movilidad sostenible y la generación descentralizada de energía.

Aquí podéis ver un vídeo que aunque está en ingles, se entiende bastante bien casi todas las fases. De cualquier forma, tenéis los comentarios abiertos para plantear cualquier cuestión.

4 Comentarios. Dejar nuevo

Gracias por el artículo interesante y necesario.

Hasta ahora yo apostaba por las baterías de plomo, justo por el reciclaje. Pero nunca es tarde para aprender. El vídeo explica que el proceso es complicado y costoso. Sin embargo se recupera más de lo que cuesta. Una fábrica parecida haría falta en España.

También hay lados negativos: Entre las baterías entregadas en un contenedor habían algunas defectuosas que se encendieron. Incidente servido en bandeja de plata para la AfD (Partido ultraderecha alemán). “Si ésta empresa se expande no hay suficiente lugar y pone en peligro nuestra región”

Saludos positivos 🙂

Excelente artículo. Reciclar las baterías permite reforzar la apuesta por una tecnología no contaminante y aplicar economía circular. Ahora solo falta que la apuesta de España por el vehículo eléctrico y por la fabricación de baterías sea firme y no pierda este tren. La apuesta por la innovación es la clave.

Perdon si no entendí bien, qué porcentaje de cada uno de los materiales se recupera? En cifras, disculpen la pregunta

Tienes las cifras en la web oficial de Duesenfeld: https://www.duesenfeld.com/ecobalance.html